Test de composants électroniques : Un sport sans contact

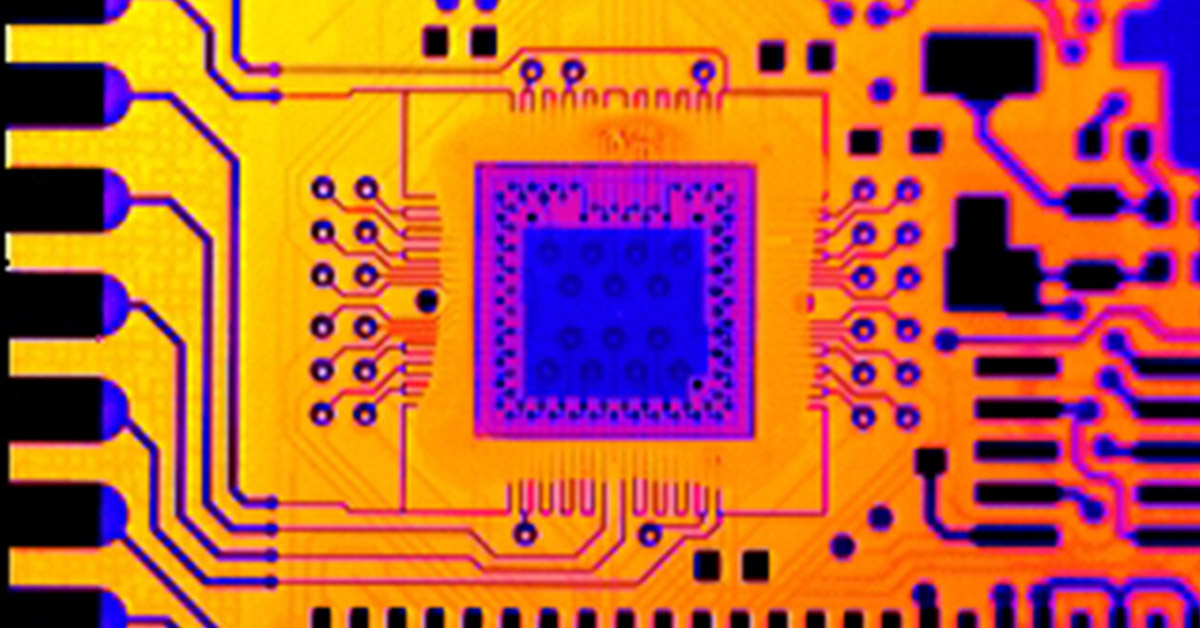

À mesure que les circuits imprimés et les composants électroniques se miniaturisent et gagnent en performances, leur chaleur inhérente peut causer d’importants dommages. La thermographie infrarouge permet d’identifier les points chauds, et ainsi de moderniser la gestion thermique et la conception des circuits imprimés.

Les composants électroniques n'aiment pas la chaleur. C'est la raison pour laquelle les concepteurs de systèmes électroniques cherchent des moyens de refroidir leurs composants alors que le format des appareils diminue. Alors que les puces rétrécissent et que leurs densités au sein des composants augmentent, la chaleur peut devenir un vrai problème, pas seulement pour les appareils utilisés dans la vie civile, mais également dans le domaine militaire. Dans ce dernier cas, un inconvénient mineur devient un véritable problème de sécurité. Les forces armées dépendent de la qualité de leurs composants électroniques pour maintenir l'intégrité des armes et des systèmes de communication.

Les agences gouvernementales dépensent des millions pour trouver de nouvelles technologies de gestion thermique afin d'aider les concepteurs à réduire considérablement la taille, le poids et la consommation électrique des composants électroniques, et ainsi éliminer le problème de dissipation thermique.

Test avec ou sans contact

Un concepteur de circuits imprimés VXI a rencontré une vague de retours inattendue avec des réclamations portant sur la surchauffe de ces circuits imprimés. Les ingénieurs utilisaient des modèles de simulation pour déterminer où concevoir les puits de chaleur et ajouter des ventilateurs pour dissiper la chaleur. Ils ont également monté des thermocouples sur le circuit pendant les tests et les phases qualité, en espérant identifier des problèmes de conception potentiels. N'ayant obtenu que des résultats médiocres, ils ont finalement décidé d'analyser les circuits à l'aide d'une caméra infrarouge.

Chris Bainter, directeur des ventes Etats-Unis FLIR, explique que l'infrarouge a un avantage sur les thermocouples. « Tout d'abord, comment savoir où monter les thermocouples si on ne sait pas où se trouvent les points chauds ? », demande-t-il. « Imaginez monter des centaines de sondes sur une carte. C'est irréaliste et pas vraiment efficace. »

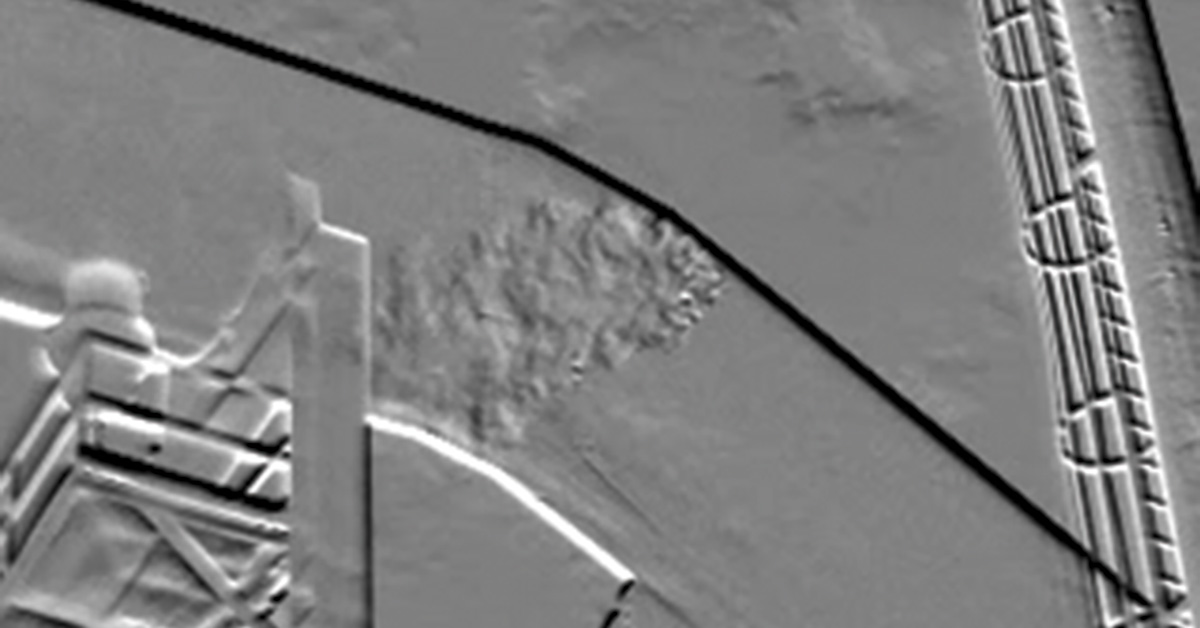

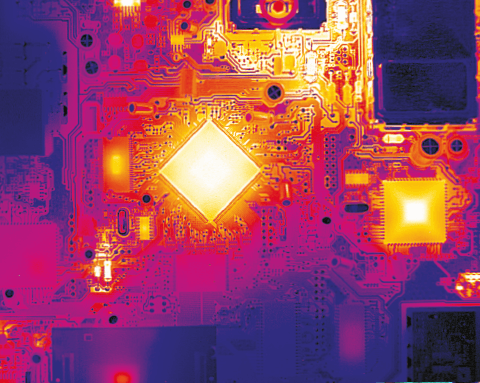

Bainter a visité le site de fabrication, et a apporté avec lui des caméras infrarouges de FLIR. Après en avoir allumé une et l'avoir dirigée vers un circuit imprimé, les points chauds sont apparus immédiatement, et ils ne se trouvaient absolument pas à proximité des puits de chaleur, des ventilateurs ou des thermocouples.

« Dès que nous avons vu l'image thermique, nous avons su exactement où se trouvaient les points les plus chauds sur la carte, et quelles puces étaient les plus chaudes, » explique Bainter.

Savoir par quels problèmes commencer n'est que la première étape. L'infrarouge peut également être constructif pour concevoir un système de gestion thermique des circuits imprimés. Pour la conception de ces circuits spécifiques, les ingénieurs ont réalisé que leurs ventilateurs et synchroniseurs de chaleur n'étaient pas montés près des composants les plus chauds. Ce qui amène à poser la question de savoir s'ils étaient réellement nécessaires. Ou plutôt, les ingénieurs avaient-ils ajouté du poids et de la consommation électrique supplémentaires dans des composants de gestion thermique qui n'étaient plus réellement utiles ? En savoir plus sur les véritables propriétés thermiques et sur la dissipation thermique du périphérique peut être essentiel pour améliorer les modèles de simulation, améliorer la conception générale et accélérer la phase de prototypage rapide du cycle de développement.

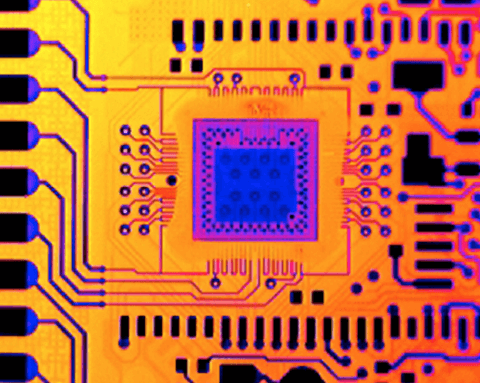

Prendre en compte la diminution du format

Alors que la taille des appareils continue à diminuer, les défis concernant la chaleur augmentent. Imaginez passer d'un circuit imprimé VXI qui mesure environ 23 x 33 cm à un appareil de la taille d'un smartphone avec des composants individuels qui mesurent quelques centaines de microns. Les composants de cette taille ne peuvent même pas accueillir un thermocouple pour mesurer la chaleur. La solution est de fixer une sonde RTD, qui est semblable à un thermocouple, mais en plus petit. Mais même cette sonde de petite taille peut fausser les mesures de chaleur en jouant le rôle d'un puits de chaleur.

« Il est difficile, mais pas impossible, de mesurer la température dans de très petits appareils à l'aide de mesures de température avec contact, » explique Bainter. « Quand ils sont assez petits, une sonde peut biaiser la réactivité thermique de l'appareil. » Dans ces cas, une forme sans contact de mesure de la température, comme l'imagerie infrarouge, est nécessaire.

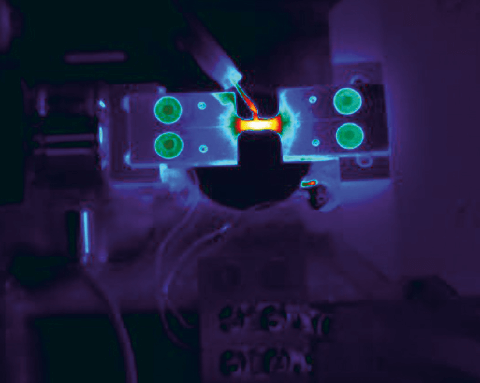

Une autre utilisation populaire des caméras thermiques infrarouges chez les concepteurs et fabricants de composants électroniques est la détection des points chauds pour l'analyse des pannes. Dans ce cas, mesurer la température absolue n'est pas aussi important que trouver de petits points chauds qui génèrent de légers écarts thermiques. Ces points chauds peuvent indiquer des points de défaillance ou des problèmes avec l'appareil. Alors que l'imagerie thermique passive fonctionne bien, une technique appelée « thermographie à détection synchrone » peut améliorer plus de 10 fois la sensibilité de la caméra, ce qui permet de détecter beaucoup plus facilement les petits points chauds.

L'inspection infrarouge peut également participer à l'assurance qualité en identifiant les soudures insuffisantes. Les soudures insuffisantes accroissent la résistance des circuits au niveau du point de brasage et par conséquent, elles font suffisamment augmenter la température pour qu'elle soit détectée par une caméra infrarouge. Un circuit défaillant aura un profil thermique différent d'un circuit en bon état et cela peut permettre de déterminer si ce circuit est acceptable ou non.

Le coût de la thermographie se justifie-t-il ?

Plus la taille des composants électroniques diminue, plus le coût de la thermographie se justifie. Les caméras infrarouges d'aujourd'hui offrent jusqu'à 16 fois la résolution des caméras utilisées il y a dix ans pour quasiment le même coût. Bainter considère que puisque les coûts continuent à baisser, les caméras thermiques infrarouges deviendront un outil de mesure thermique standard pour chaque banc d'essai, tout comme les multimètres numériques, les oscilloscopes et les tensiomètres. Les avancées technologiques auront également leur rôle à jouer.

Concernant les tests d'inspection des composants électroniques, l'imagerie thermique a encore une marge de progression. Un des défis de l'imagerie thermique est de corriger l'émissivité de surface. De nombreux circuits électroniques contiennent des composants avec différentes émissivités, certaines étant brillantes et ayant, par conséquent, une faible émissivité. Les températures absolues sont plus difficiles à mesurer dans ce cas. Des techniques, telles que les revêtements à haute émissivité, la soustraction d'images et la cartographie de l'émissivité, sont des exemples de moyens de compensation.

Dans la soustraction d'images, le logiciel du système d'inspection infrarouge capture une image avant que l'appareil soit mis sous tension, afin de créer une base thermique. Cette image de base est ensuite soustraite des images suivantes après la mise sous tension de l'appareil, ce qui permet de supprimer les valeurs de températures réfléchies statiques, et qui ne laisse que de véritables deltas de température dus au fait que l'appareil chauffe. La soustraction d'images supprime efficacement tous les points chauds thermiques apparents dus aux températures réfléchies statiques erronées des appareils ayant la plus basse émissivité et permet de se concentrer sur les véritables points chauds thermiques générés par l'appareil lui-même.

Lutter contre les contrefaçons

La thermographie peut être utilisée pour de nouvelles applications, telles que la détection des contrefaçons, qui est un autre problème croissant des achats militaires.

« Les faux appareils qui utilisent des matériaux moins chers et des conceptions bon marché, peuvent avoir des signatures thermiques différentes des originaux, même si de l'extérieur, ils se ressemblent, » explique Bainter.

Ces appareils sont facilement disponibles à des prix défiant toute concurrence sur Internet, et selon une étude du Governement Accountability Office (GAO), des composants électroniques de type militaire contrefaits et faux se trouvent sur de nombreuses plateformes d'achat en ligne. En fait, selon une récente étude, aucun des vendeurs testés par GAO n'était légitime. Après avoir envoyé des demandes de devis, le GAO a reçu des réponses de 396 vendeurs, dont 334 se trouvaient en Chine, 25 aux Etats-Unis et 37 dans d'autres pays, notamment le Royaume-Uni et le Japon. Le GAO a sélectionné les offres les plus basses et les 16 pièces ont été fournies par des vendeurs chinois.

Les résultats

Avec l'imagerie infrarouge, la difficulté est de tester et d'identifier un problème qui était autrefois impossible à trouver, ou au moins difficile à localiser rapidement. Ce qui pourrait intéresser les fabricants serait des images qui identifieraient précisément les défauts de conception, réduisant ainsi les durées des tests et les délais de commercialisation. Un autre avantage de l'imagerie thermique est qu'elle permet aux ingénieurs d'obtenir une carte thermique complète du circuit imprimé avec des valeurs de température pour chaque pixel. Les thermocouples ou thermomètres à résistance (RTD) montés au mauvais endroit et générant des mesures erronées ne sont plus qu'un lointain souvenir. Les images thermiques montrent exactement où se trouvent les points les plus chauds sur un circuit.

Bien sûr, l'imagerie thermique peut être utilisée à de nombreux niveaux du processus de recherche et de développement, au-delà de la simple imagerie des circuits imprimés.